選ばれる理由

FOUR REASONS

お客様に選ばれる

4つの理由

お客様のニーズにお応えする高精度加工設備

CNC超精密成形研削盤 UPZ52Li

プロファイル研削盤 SPG-Wi

CNC円筒研削盤 GE4Ai-50PRO

NC刃物研削盤

など

REASON.01

あらゆる研削に対応する研削加工設備

研削マスターズでは、平面研削盤・円筒研削盤・内径研削盤・プロファイル研削盤等、総勢53台もの各種精密研削盤を保有しています。

高精度な精密加工に対応する研削加工設備を取り揃えており、角物や丸物などさまざまな高精度加工に対応しており、手のひらサイズからメートルサイズにおよぶ大型製品至るまで幅広いニーズにお応え致します。

CNC超精密成形研削盤 UPZ52Li

研削マスターズでは、平面研削と砥石成形ができるCNC超精密成形研削盤 UPZ52Liを用いて、高精度製品の研削加工を行っています。

テーブル左右のリニアモーター駆動による高機能・高効率で高速反転による微細な成形研削加工ができ、溝や刃先などの高精度で微細な形状に対応できる研削盤です。

プロファイル研削盤(倣い研削盤) SPG-Wi

研削マスターズでは、投影図と製品を重ね合わせて倣い研削をするプロファイル研削盤 SPG-Wiを用いて、高精度製品の研削加工を行っています。

オプションの円筒装置を装着しており、直接測定が困難な複雑形状製品、精密金型部品、圧延ロールの孔型加工・砥石の台金などに用いられます。

研削加工範囲はΦ160x200の範囲で加工可能です。

CNC汎用円筒研削盤 GE4Ai-50PRO

研削マスターズでは、CNC汎用円筒研削盤 GE4Ai-50PROを用いて、高精度シャフトの研削加工を行っています。

段付きのシャフトワークの形状でも外周面と端面を同時に研削仕上げ加工なアンギュラ研削が可能なため、高効率かつ高精度なシャフトの研削加工が可能です。

NC刃物研削盤

研削マスターズでは、工作機械メーカーと共同で開発した専用の刃先研削設備を保有しております。

丸刃や径の大きい曲面刃など、様々な刃物形状に対応できるよう6軸のNC制御軸を持っており、従来は同心円方向の刃先研削しかできなかった刃物形状にも、放射状の刃付け加工が可能となり、切れ味・刃持ちの向上を実現します。

特殊鋼加工で培った難削材加工ノウハウ

高速度工具鋼

合金工具鋼

磁性材料

超耐熱鋼

REASON.02

豊富な材質対応実績

研削マスターズでは、特殊鋼製品の精密金属加工で実績を積み重ねて参りました。

一般的に特殊鋼は、高硬度でありながら、材料に粘りと耐久性がある材料であり、その特性ゆえに加工がし難い難削材です。

長年蓄積してきた難削材加工における経験、知識・コア技術を基に、質の高い高機能加工品を提供致します。

特殊鋼の精密加工において、製品の仕様・工作物の材質・加工環境(温度・湿度)など考慮した上で、加工条件(砥石の回転数、切込み量、テーブルスピードなど)や加工に適した砥石を選定することが重要です。

加工実績例

| 名称 | JIS記号 (YSSブランド) |

特長 | 用途・使用部品例 |

|---|---|---|---|

| 高速度工具鋼 (ハイス) |

SKH51 | 「モリブデン」系の高速度工具鋼材料に分類され、5%前後のモリブデン(Mo)と、6%前後タングステン(W)が添加され、耐摩耗性と靭性を兼ね備えた高速度鋼。 熱処理を行いHRC60~63程度の硬度が得られる。 |

切削工具・冷間鍛造用金型 スリッター等の産業用刃物など |

| 高速度工具鋼 (ハイス) |

SKH57 | 「モリブデン」系の高速度工具鋼材料のうち、Coを含むハイス、耐摩耗性・耐熱性の優れた高難削材切削用に使用される。 | 超高速切削用工具・金型 |

| 粉末高速度工具鋼 | SKH40 | 「モリブデン」系の高速度工具鋼材料で、粉末冶金製法で作られたハイス。 組織を均一微細化し、硬さ・靭性・耐摩耗性を兼ね備えた材料。 |

切削工具・冷間プレス型・鍛造型など |

| 合金工具鋼 冷間金型用鋼 |

ACD37 (YSSブランド) |

(株)プロテリアルが開発した空冷・真空焼入れが可能な合金工具鋼。 SKS3と同等 850℃程度で焼入れが可能で、耐摩耗性はSKS3より優れている。 被削性はSKSと同等。 |

板金用金型・ゲージなど |

| 合金工具鋼 冷間金型用鋼 |

SKD11 | 別名ダイス鋼とも呼ばれ、常温での耐摩耗性に優れた高強度の合金工具鋼材。 SK(炭素工具鋼)にCr・Mo・W・Vを添加されている。 |

精密打抜型・シャー刃、ゲージ等 |

| 合金工具鋼 熱間金型用鋼 |

SKD61 | 耐熱性と耐摩耗性に優れており、Mo量が多いことから、高温化での引っ張り強さに焼入れ温度が高い。 その一方焼入れ温度が高く、加工がしにくい。 |

ダイカスト型・熱間押出・熱間プレス・プラスチック金型他 |

| 合金工具鋼 プラスチック金型用鋼 |

HPM1 (YSSブランド) |

(株)プロテリアルが開発したHRC40程度ある快削プリハードン鋼。 被切削性・溶接性・放電加工性に優れており、焼入れ処理が不要。 |

一般プラスチック金型 |

| 合金工具鋼 プラスチック金型用鋼 |

HPM31 (YSSブランド) |

(株)プロテリアルが開発した耐摩耗性プラスチック金型材。 SKD11並みの耐摩耗性があり、熱処理歪が小さく精密金型材に適合。 |

エンプラ成型用、精密金型(ICモールド型、時計、コネクター) |

| 合金工具鋼 プラスチック金型用鋼 |

HPM38 (YSSブランド) |

(株)プロテリアルが開発したSUS420J2を改良したプリハードン鋼。 13Cr(Mo含む)ステンレス鋼で、SUS420J2以上の耐食性があり、鏡面仕上性に優れている。 |

精密プラスチック金型 |

| 刃物鋼 | GIN3 (YSSブランド) |

(株)プロテリアルが開発したステンレス鋼をベースにした刃物に特化した材料。 GIN5素材をベースにさらに炭素量を増やし硬度を上げた材料。 |

各種包丁・ナイフなど |

| 刃物鋼 | GIN5 (YSSブランド) |

(株)プロテリアルが開発したステンレス鋼SUS420をベースに改良し、不純物の低減とC量増加による硬さと靭性を向上させた刃物に特化した材料。 | 各種包丁・鋸刃・剃刀替刃 |

| ステンレス鋼 | SUS304 | オーステナイト系のCr18%、Ni5%含んでいる「18-8ステンレス鋼」と呼ばれ、耐食性・耐酸性がよい。 高温・低温化での高強度。 流通性がよくポピュラーなステンレス。切削性が悪く、熱伝導率が悪く工具の持ちは悪い。 |

食品設備・化学設備・原子力設備・自動車部品他 |

| ステンレス鋼 | SUS630 | 析出硬化系ステンレス鋼で耐食性と高強度を兼ね備えた材料。 固溶化熱処理後に析出硬化熱処理によってCuを析出させ、高強度・高硬度が得られる。 |

シャフト類・タービン部品・ゴルフクラブ・スチールベルト |

| ステンレス鋼 | SUS440C | マルテンサイト系ステンレス鋼の中でも最も高い硬度(HRC58以上)が得られる。 C(0.95~1.2%)と多く、焼入れ硬化性がよく、焼入れ・焼き戻しを前提で使用されるのが一般的な材料。 |

ベアリング・ナイフ・医療用メス・ゲージ・食品用刃物 |

| 低熱膨張材 | インバー | 鉄にNi36%を含んだ低膨張の合金材料。 特定の温度域において、熱膨張率が小さい、線膨張係数は鉄やニッケルのおよそ1/10。 熱伝導率低い為、材料に熱が閉じ込められ歪が発生しやすい、靭性があることから加工性が悪い。 |

時計・LNGタンカー・シャドウマスク・半導体製造装置部品・測定機器・精密機械など |

| 低熱膨張材 | スーパーインバー | 鉄にNi32%、Co4%を含んだ低膨張の合金材料。 低膨張係数が鉄の1/100以下と、インバーよりさらに小さい材料。 インバー同様に加工性が悪く、難削材に分類される。 |

|

| 磁性材料 (高透磁率材) |

PC (PCパーマロイ) |

パーマロイは鉄ーNi(35~80%)の合金で、高透磁率の軟磁性材料。 Niの含有が78~80%含有した素材はPCパーマロイとよばれ、最高の透磁率が得られ、直流の磁気特性に優れた材料 |

磁気シールドケース、磁気シールドチャンバー・磁気シールドコアなど |

| 磁性材料 (高飽和磁束密度材) |

パーメンジュール | 軟磁性材料の中で最も飽和磁束密度の高い材料。 鉄とCo50%の合金材料で、強い磁力が要求される分野で使用される。 硬くもろい材料であるため、難加工材に分類される。 「パーメンジュール」とは |

電磁石鉄心・モーターコア・磁界レンズ・ドットプリンターヘッドなど |

| 超耐熱合金 | Inconel718 | Niを主成分とし、Cr,Mo,Nb,Ti,Alなどの複数の合金成分を添加した析出硬化型Ni基合金。 焼鈍状態での延性が良好、最大700℃まで引張強さ、疲労強度、破断強さをもった材料。 |

エンジン排気弁・ジェットエンジン・ガスタービン・原子力部品・人工衛星部品など |

| 超強力鋼 | 18%Niマルエージング鋼 | 時効硬化処理により強度靭性が著しくすぐれた析出硬化型の材料。 Ni、Co、Moなど約30%の元素多く含み、高価な材料。 |

プラスチック金型・アルミダイカスト金型・鍛造金型・ゴルフクラブヘッドなど |

| チタン合金 | Ti-6Alー4V | 64チタンと呼ばれ、Al6%、V4%添加されている合金材料。 軽量でありながら高強度、優れた機械特性をもつ。 高強度で熱伝導率も低い為、難加工材に分類される。 |

ジェットエンジン、タービン、人工骨、マフラー等 |

| 超硬合金 | WCーCo合金 | タングステンカーバイトWCとCoの粉末を混ぜ合わせ高温焼結させた合金。 高硬度・高強度であり、比重は鉄の2倍。靭性はハイスに比べて低い。 |

切削工具・金型部品など |

さまざまな分野からの受託生産

最適化加工の提案

試作から量産までのトータルサポート提案

REASON.03

業界を問わない提案力

研削マスターズでは、日々さまざまな業界の方々からお問い合わせを頂いています。

これまで自動車・半導体製造装置・医療機器・航空宇宙・エネルギー・産業機械部品から、アウトドアナイフなどのBtoC向け商品のご依頼にも幅広く対応しています。規模・業種・形態(法人・個人)は問いません。

同業者様の(金属加工業様)の方からのお問い合わせも大歓迎ですので、お気軽にお問い合わせ下さい。

最適化加工提案力

研削マスターズでは、設計・調達のご担当の方々から頂きましたお困り事を真摯に対応させて頂きます。

- 他社では断られた高精度品を引受してくれるところ探している

- 寸法精度が厳しく満足できる品位となっていない

- 開発品の設計段階で図面がないが製品仕様から相談にのってほしい

- 図面はないがサンプル品があり、加工を依頼できないか

- コストが高く、コストダウンの提案できないか

- 短納期で対応可能な業者を探している

- スポット対応できる業者を探している

- 数量が多く、生産キャパに対応できる業者をさがしている

- 熟練作業者が退職し、今後顧客からの高精度加工の要望に応えれるか不安である

このようなお悩みにお応えできるのが、選ばれる理由です。

製造方法は一つではありません。

材質に応じた砥石の選定から加工条件、治具の設計・製作作業に至るまで、製造方法を詰めていかなければなりません。

お客様のお困り事・課題・ニーズをお聞きした上で、最適な加工方法をご提案致します。

また、加工方法のご提案にのみならず、製品のご利用環境や用途などから、材質変更や表面処理などのご提案でより高寿命・高耐久性を向上させた例も御座います。

また、研削マスターズではお引受けできないご依頼があった場合でも、ご依頼のニーズ・お困り事を得意とする加工業者を可能な限りご紹介し、ご相談に応じます。

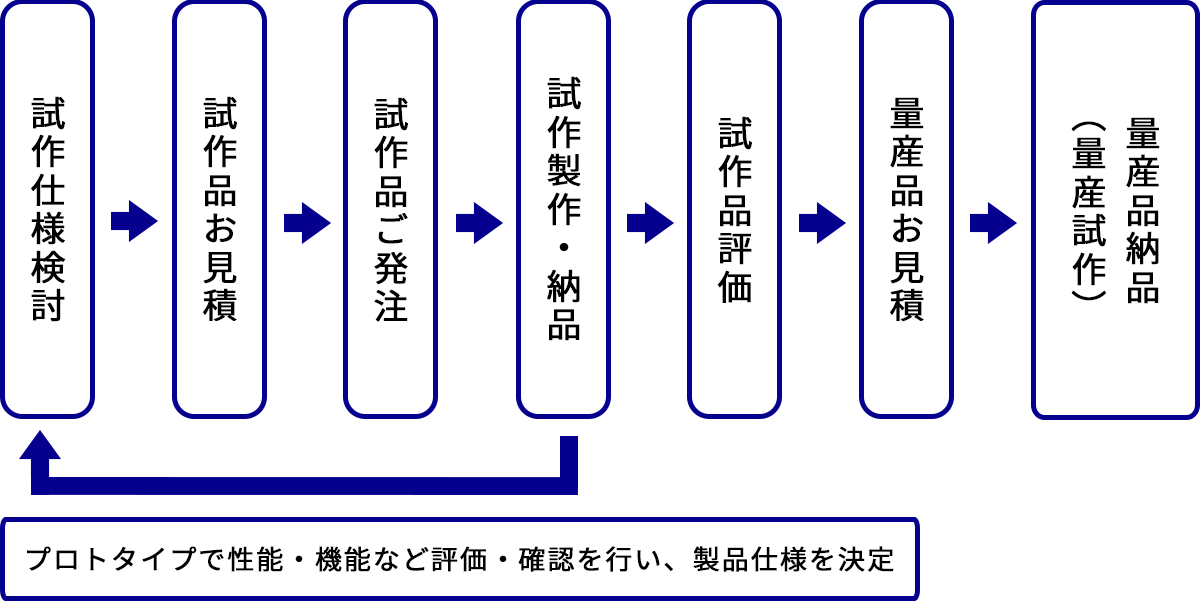

試作品から量産品トータルサポートの提案力

研削マスターズでは、開発製品の試作品などのスポット対応のみならず、その後のリピート、量産品の加工までをトータルサポートで対応致します。

リピートや量産期への移行では、そもそも量産ができない形状たったり、量産品の生産能力不足や最低引受ロット数の制限などで引受を断られるというケースがあるとお聞きします。

そういったトラブルとならないよう必要に応じて、量産試作で量産を見据えた工程設計、加工治具設計・検査体制を構築し、量産立上げを進めて参ります。また、お客様のご都合に応じて、素材や製品状態での在庫生産にも対応致しますのでご相談下さい。

研削マスターズは、ご依頼頂いた段階からお客様とのコミュニケーションを大切にし、試作から量産までのトータルにサポートできるパートナーです。

QCDSを考慮した一貫生産

品質保証体制

素材調達から製品仕上までの一貫生産体制

短納期対応

サービス

REASON.04

お客様満足度100%

研削マスターズは、お客様満足度100%を目標に、Q(高付加価値)、C(効率のよい製造)、D(短納期)、S(サービス)を考慮した生産を心掛けています。

お客様に次回も製作を依頼したいと思って頂ける様、全社員が一丸となって製造プロセスのカイゼン活動を行っています。

Q.品質保証体制

研削マスターズでは、三次元測定機、真円度測定機など各種測定機器を揃えており、高精度部品を保証する体制を整えております。

加工完了した製品は、必ず最終検査工程で検査員による寸法測定を行います。

各測定器、機器を扱い、正確な測定技術が高精度部品の品質保証には不可欠です。

研削加工マスターズでは、機械検査技能士 特級3人、1級1人、2級23人、3級19人が在籍しており、熟練検査員による的確な品質チェックを実施しております。

また、品質マネジメントシステムI「ISO9001」環境マネジメント「ISO14001」をはじめ、自動車産業に特化した品質マネジメントシステム「IATF16949」、航空宇宙産業に特化した品質マネジメントシステム「AS9100」を取得しており、量産期への立上げも品質マネジメントに沿ったシステムで運用しています。

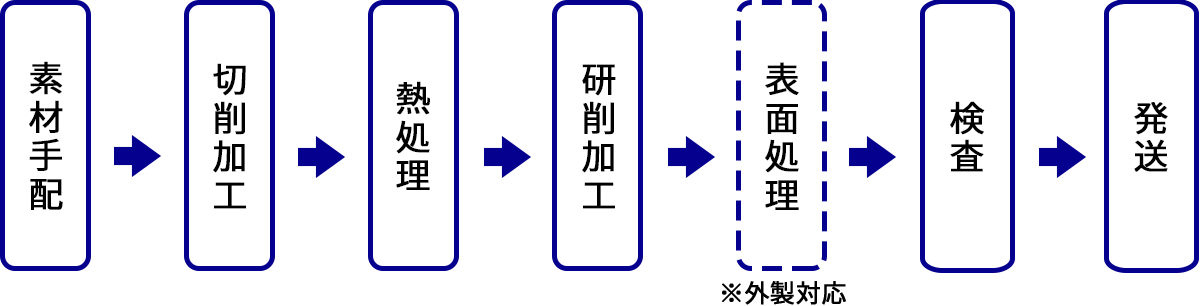

C.素材調達から仕上製品までの一貫生産体制

研削マスターズは、研削加工だけではありません。マシニングセンター・旋盤などの切削加工をはじめ、熱処理設備を完備した社内一貫体制を整えております。

素材手配から荒加工(切削加工)・熱処理(調質)・仕上加工(研削)・品質保証まで一貫した生産体制を行うことにより、コストを抑えることができます。

各工程毎に外部に委託されている場合は、各工程毎の仕様の擦り合わせや見積工数や発注処理・生産の進捗管理などの調達業務に手間やコストが掛かります。

図面又はサンプル品をご提供頂ければ、ノンストップで製品をご使用できる状態で納品致します。

自社設備のないメッキやコーティングといった表面処理のご要望にも専門企業様とのネットワークにより、お引受けさせて頂きます。

研削マスターズにお任せいただければ、一社で完結できるという点が選ばれる理由です。

D.短納期対応

開発品・試作品などの短納期のご依頼に対応致します。

お問い合わせ頂きましたら、営業日の24時間以内に担当者よりご連絡致します。加工治具・専用砥石など必要としない比較的に簡単な加工であれば、支給頂いたその日に加工・翌日発送などということも可能ですのでご相談下さい。

研削マスターズでは、切削・熱処理作業などを含む一貫生産体制でも短納期生産を実現しています。

通常、熱処理作業は熱処理専門業者での対応となりますが、社内に熱処理設備を有していますので、柔軟な対応ができます。

社内に熱処理設備を完備していますのでそういったリスクもなく、臨機応変に対応出来ます。

S.サービス

研削マスターズでは、製品納入後のアフターサービスにおいても充実しています。ご意見・ご要望などございましたら遠慮なく研削マスターズまでご連絡下さい。

刃物製品などは、製品によっては刃先の再研磨加工で再使用できる場合があります。そういった場合は新規で製作するのではなく再研磨にて対応させて頂きます。

万が一、納入後に何か不備・不具合など何か問題が発生した場合は、お伺いした上で徹底的な原因追及を行い対策・改善を致します。

その際は、お客様のご利用状況に応じて、出来る限りご不便な状況とならないよう、手直しや代替品の製作等など全力でサポートさせて頂きます。