技術コラム

COLUMN

技術解説

研削加工と切削加工、研磨加工の違いについて

今回の技術コラムは、研削加工と切削加工、研磨加工の違いについて解説致します。いずれの加工法も工作物の不要な部分を削り取る「除去加工」に該当しますが、それぞれ加工の特徴や仕上げ精度などが異なります。

切削加工との違い

切削加工は研削加工と同じ不要な部分を削りとる「除去加工」となるが、工具がバイトやカッターなどの刃物を使用した加工方法になります。切れ刃に砥粒を用いた研削加工と比較し、加工当たりの切屑量が多く、大きく削りとることができます。また、加工時間は研削加工と比較し短時間で加工できますが、加工精度は劣ります。

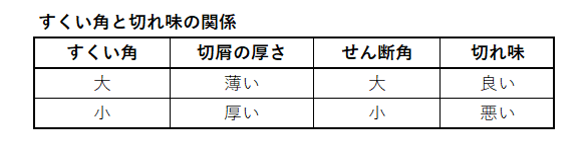

図.1はすくい角と切り屑の関係を表しています。切れ刃先端で工作物の基準面に対して垂線を引き、そのすくい面(切屑が流出する面)とのなす角を「すくい角」と呼びます。すくい角が大きいほど、切れ味が良く、切屑の厚さは薄くなります。反対に、すくい角が小さいほど、切れ味が悪く、切屑は厚くなります。

図1.すくい角と切り屑

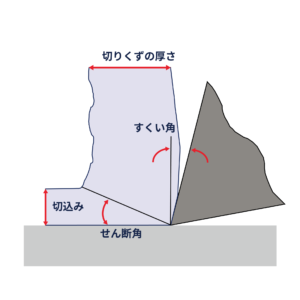

図2.切削加工

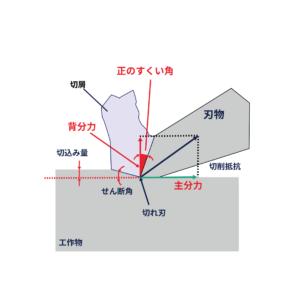

図3.研削加工

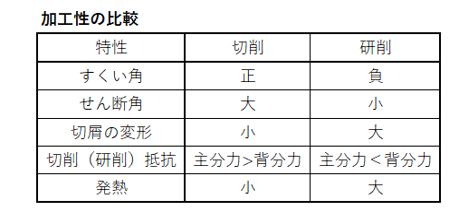

図.2は切削加工時、図.3は研削加工時の工作物と切れ刃の関係を表しています。通常は切削工具のすくい角は、プラス(正)ですが、研削砥石の砥粒切れ刃はマイナス(負)となります。その為、研削加工では、切れ味が悪く、せん断角が小さくなる為、切屑が大きく変形し、摩擦による発熱も大きくなります。研削加工において、発熱(研削熱)が研削焼け、割れ、歪の発生にも影響することから、加工中は研削液(クーラント)による冷却が必要となります。

切削加工時に刃物に作用する力を切削抵抗といいます。切削抵抗は主分力(接線分力)と背分力(法線分力)から成り、主分力は工作物から不必要な部分を切屑として除去する力、背分力は刃物が逃げたり、工作物を変形、切り残しを発生させる力です。研削加工(研削加工時は研削抵抗)は背分力が主分力と比較し大きくなる為、砥石を逃がす力が大きく働き、削り残しの発生や切れ味の悪化を招きます。

切削加工時に刃物に作用する力を切削抵抗といいます。切削抵抗は主分力(接線分力)と背分力(法線分力)から成り、主分力は工作物から不必要な部分を切屑として除去する力、背分力は刃物が逃げたり、工作物を変形、切り残しを発生させる力です。研削加工(研削加工時は研削抵抗)は背分力が主分力と比較し大きくなる為、砥石を逃がす力が大きく働き、削り残しの発生や切れ味の悪化を招きます。

研磨加工との違い

研磨加工も同様に「除去加工」となりますが、研削加工とは目的が異なり、工作物の表面を磨いて、艶出し、鏡面仕上げ、表面粗さを仕上げるための加工方法です。ラッピング研磨、バフ研磨、バレル研磨など砥粒を用いた加工から、工作物を電解液に付け、電流を流して表面加工を行う電解研磨があります。

OTHER COLUMN

技術コラム一覧